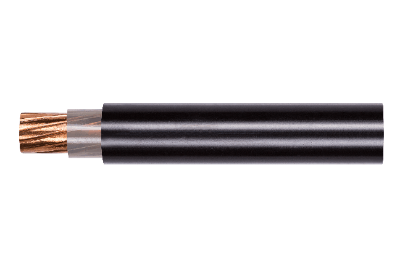

पॉलीइथिलीन (PE) का व्यापक रूप से उपयोग किया जाता हैबिजली केबलों और दूरसंचार केबलों का इन्सुलेशन और आवरणअपनी उत्कृष्ट यांत्रिक शक्ति, कठोरता, ताप प्रतिरोध, इन्सुलेशन और रासायनिक स्थिरता के कारण, पीई का उपयोग किया जाता है। हालांकि, इसकी संरचनात्मक विशेषताओं के कारण, पर्यावरणीय तनाव दरारों के प्रति इसका प्रतिरोध अपेक्षाकृत कम होता है। यह समस्या तब और भी गंभीर हो जाती है जब पीई का उपयोग बड़े आकार के बख्तरबंद केबलों के बाहरी आवरण के रूप में किया जाता है।

1. पीई शीथ में दरार पड़ने की क्रियाविधि

पीई शीथ में दरारें मुख्य रूप से दो स्थितियों में होती हैं:

a. पर्यावरणीय तनाव दरार: यह वह घटना है जिसमें केबल की स्थापना और संचालन के बाद संयुक्त तनाव या पर्यावरणीय माध्यमों के संपर्क में आने के कारण आवरण की सतह से भंगुर दरारें पड़ जाती हैं। यह मुख्य रूप से आवरण के भीतर आंतरिक तनाव और ध्रुवीय तरल पदार्थों के लंबे समय तक संपर्क में रहने के कारण होता है। सामग्री संशोधन पर व्यापक शोध ने इस प्रकार की दरारों की समस्या को काफी हद तक हल कर दिया है।

बी. यांत्रिक तनाव दरार: यह केबल की संरचनात्मक खामियों या अनुपयुक्त आवरण निर्माण प्रक्रियाओं के कारण होती है, जिससे केबल स्थापना के दौरान महत्वपूर्ण तनाव संकेंद्रण और विरूपण-प्रेरित दरारें उत्पन्न होती हैं। इस प्रकार की दरारें बड़े खंड वाले स्टील टेप आर्मर्ड केबलों के बाहरी आवरणों में अधिक स्पष्ट होती हैं।

2. पीई शीथ में दरार पड़ने के कारण और सुधार के उपाय

2.1 केबल का प्रभावस्टील की टेपसंरचना

अधिक बाहरी व्यास वाले केबलों में, कवच परत आमतौर पर दोहरी परत वाली स्टील टेप की लपेटों से बनी होती है। केबल के बाहरी व्यास के आधार पर, स्टील टेप की मोटाई भिन्न होती है (0.2 मिमी, 0.5 मिमी और 0.8 मिमी)। मोटी कवच स्टील टेपों में कठोरता अधिक और प्लास्टिसिटी कम होती है, जिसके परिणामस्वरूप ऊपरी और निचली परतों के बीच अधिक अंतर होता है। एक्सट्रूज़न के दौरान, इससे कवच परत की सतह की ऊपरी और निचली परतों के बीच आवरण की मोटाई में महत्वपूर्ण अंतर उत्पन्न होता है। बाहरी स्टील टेप के किनारों पर पतले आवरण वाले क्षेत्रों में सबसे अधिक तनाव सांद्रता होती है और ये वे प्राथमिक क्षेत्र होते हैं जहाँ भविष्य में दरारें उत्पन्न होती हैं।

बाहरी आवरण पर बख्तरबंद स्टील टेप के प्रभाव को कम करने के लिए, स्टील टेप और पीई आवरण के बीच एक निश्चित मोटाई की बफरिंग परत लपेटी या चढ़ाई जाती है। यह बफरिंग परत समान रूप से घनी होनी चाहिए, जिसमें झुर्रियाँ या उभार न हों। बफरिंग परत जोड़ने से स्टील टेप की दोनों परतों के बीच चिकनाई बढ़ती है, पीई आवरण की मोटाई एकसमान रहती है, और पीई आवरण के संकुचन के साथ मिलकर आंतरिक तनाव कम होता है।

वनवर्ल्ड उपयोगकर्ताओं को अलग-अलग मोटाई के विकल्प प्रदान करता है।गैल्वनाइज्ड स्टील टेप बख्तरबंद सामग्रीविभिन्न आवश्यकताओं को पूरा करने के लिए।

2.2 केबल उत्पादन प्रक्रिया का प्रभाव

बड़े बाहरी व्यास वाले बख्तरबंद केबल शीथ के एक्सट्रूज़न प्रक्रिया में मुख्य समस्याएं अपर्याप्त शीतलन, सांचे की अनुचित तैयारी और अत्यधिक खिंचाव अनुपात हैं, जिसके परिणामस्वरूप शीथ के भीतर अत्यधिक आंतरिक तनाव उत्पन्न होता है। बड़े आकार के केबल, अपने मोटे और चौड़े शीथ के कारण, अक्सर एक्सट्रूज़न उत्पादन लाइनों पर पानी के कुंडों की लंबाई और आयतन में सीमाओं का सामना करते हैं। एक्सट्रूज़न के दौरान 200 डिग्री सेल्सियस से अधिक तापमान से कमरे के तापमान तक ठंडा करना चुनौतीपूर्ण होता है। अपर्याप्त शीतलन से कवच परत के पास शीथ नरम हो जाता है, जिससे केबल को कुंडलित करते समय शीथ की सतह पर खरोंच आ जाती है, और अंततः बाहरी बलों के कारण केबल बिछाने के दौरान दरारें और टूटने की संभावना रहती है। इसके अलावा, अपर्याप्त शीतलन कुंडलित करने के बाद आंतरिक संकुचन बलों को बढ़ाता है, जिससे भारी बाहरी बलों के तहत शीथ के टूटने का खतरा बढ़ जाता है। पर्याप्त शीतलन सुनिश्चित करने के लिए, पानी के कुंडों की लंबाई या आयतन बढ़ाने की सलाह दी जाती है। उचित शीथ प्लास्टिकीकरण बनाए रखते हुए एक्सट्रूज़न गति को कम करना और कुंडलित करने के दौरान शीतलन के लिए पर्याप्त समय देना आवश्यक है। इसके अतिरिक्त, पॉलीइथिलीन को एक क्रिस्टलीय बहुलक मानते हुए, 70-75 डिग्री सेल्सियस से 50-55 डिग्री सेल्सियस तक और अंत में कमरे के तापमान तक खंडित तापमान कमी शीतलन विधि, शीतलन प्रक्रिया के दौरान आंतरिक तनाव को कम करने में मदद करती है।

2.3 केबल कॉइलिंग पर कॉइलिंग त्रिज्या का प्रभाव

केबल की कुंडलित संरचना बनाते समय, निर्माता उपयुक्त डिलीवरी रीलों के चयन के लिए उद्योग मानकों का पालन करते हैं। हालांकि, बड़े बाहरी व्यास वाले केबलों की लंबी डिलीवरी लंबाई को समायोजित करने के लिए उपयुक्त रीलों का चयन चुनौतीपूर्ण होता है। निर्धारित डिलीवरी लंबाई को पूरा करने के लिए, कुछ निर्माता रील बैरल के व्यास को कम कर देते हैं, जिसके परिणामस्वरूप केबल के लिए अपर्याप्त बेंडिंग त्रिज्या प्राप्त होती है। अत्यधिक बेंडिंग से कवच परतों में विस्थापन होता है, जिससे आवरण पर महत्वपूर्ण अपरूपण बल उत्पन्न होते हैं। गंभीर मामलों में, कवचयुक्त स्टील पट्टी के खुरदरे किनारे कुशनिंग परत को भेदकर सीधे आवरण में धंस सकते हैं और स्टील पट्टी के किनारों पर दरारें या छिद्र बना सकते हैं। केबल बिछाने के दौरान, पार्श्व बेंडिंग और खिंचाव बल इन छिद्रों के साथ आवरण में दरारें पैदा कर देते हैं, विशेष रूप से रील की भीतरी परतों के करीब स्थित केबलों में, जिससे उनके टूटने की संभावना बढ़ जाती है।

2.4 निर्माण और स्थापना स्थल के वातावरण का प्रभाव

केबल निर्माण को मानकीकृत करने के लिए, केबल बिछाने की गति को कम से कम रखने की सलाह दी जाती है, जिससे अत्यधिक पार्श्व दबाव, झुकाव, खिंचाव बल और सतह के टकराव से बचा जा सके और एक सभ्य निर्माण वातावरण सुनिश्चित हो सके। केबल बिछाने से पहले, केबल को 50-60°C पर कुछ देर के लिए छोड़ देना बेहतर होता है ताकि उसके आवरण का आंतरिक तनाव कम हो सके। केबलों को लंबे समय तक सीधी धूप में रखने से बचें, क्योंकि केबल के विभिन्न किनारों पर तापमान में अंतर के कारण तनाव का केंद्रीकरण हो सकता है, जिससे केबल बिछाते समय आवरण में दरार पड़ने का खतरा बढ़ जाता है।

पोस्ट करने का समय: 18 दिसंबर 2023