इन्सुलेटिंग सामग्रियों का प्रदर्शन तारों और केबलों की गुणवत्ता, प्रसंस्करण दक्षता और अनुप्रयोग क्षेत्र को सीधे प्रभावित करता है। इन्सुलेटिंग सामग्रियों का प्रदर्शन तारों और केबलों की गुणवत्ता, प्रसंस्करण दक्षता और अनुप्रयोग क्षेत्र को सीधे प्रभावित करता है।

1. पीवीसी पॉलीविनाइल क्लोराइड तार और केबल

पॉलीविनाइल क्लोराइड (जिसे आगे से संदर्भित किया जाएगा)पीवीसीपीवीसी इन्सुलेटिंग सामग्री ऐसे मिश्रण होते हैं जिनमें स्टेबलाइजर, प्लास्टिसाइजर, अग्निरोधी, स्नेहक और अन्य योजक पदार्थ पीवीसी पाउडर में मिलाए जाते हैं। तारों और केबलों के विभिन्न अनुप्रयोगों और विशिष्ट आवश्यकताओं के अनुसार, सूत्र को तदनुसार समायोजित किया जाता है। दशकों के उत्पादन और अनुप्रयोग के बाद, पीवीसी की निर्माण और प्रसंस्करण तकनीक अब बहुत परिपक्व हो चुकी है। पीवीसी इन्सुलेटिंग सामग्री का तारों और केबलों के क्षेत्र में बहुत व्यापक अनुप्रयोग है और इसकी अपनी विशिष्ट विशेषताएं हैं:

ए. इसकी निर्माण तकनीक परिपक्व है और इसे बनाना और संसाधित करना आसान है। अन्य प्रकार के केबल इन्सुलेशन सामग्रियों की तुलना में, यह न केवल कम लागत वाला है, बल्कि तार की सतह के रंग, चमक, मुद्रण, प्रसंस्करण दक्षता, कोमलता और कठोरता, चालक के आसंजन, साथ ही तार के यांत्रिक और भौतिक गुणों और विद्युत गुणों को भी प्रभावी ढंग से नियंत्रित कर सकता है।

बी. इसमें उत्कृष्ट अग्निरोधी क्षमता है, इसलिए पीवीसी इन्सुलेटेड तार विभिन्न मानकों द्वारा निर्धारित अग्निरोधी ग्रेड को आसानी से पूरा कर सकते हैं।

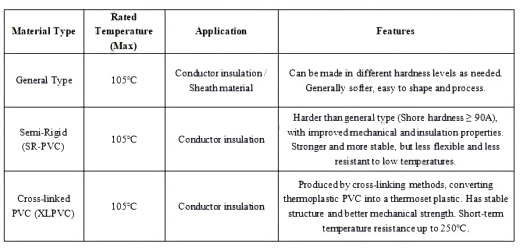

सी. तापमान प्रतिरोध के संदर्भ में, सामग्री सूत्रों के अनुकूलन और सुधार के माध्यम से, वर्तमान में आमतौर पर उपयोग किए जाने वाले पीवीसी इन्सुलेशन के प्रकारों में मुख्य रूप से निम्नलिखित तीन श्रेणियां शामिल हैं:

रेटेड वोल्टेज के संदर्भ में, इसका उपयोग आमतौर पर 1000V एसी और उससे कम रेटेड वोल्टेज स्तरों में किया जाता है, और इसे घरेलू उपकरण, यंत्र और मीटर, प्रकाश व्यवस्था और नेटवर्क संचार जैसे उद्योगों में व्यापक रूप से लागू किया जा सकता है।

पीवीसी में कुछ अंतर्निहित कमियां भी हैं जो इसके अनुप्रयोग को सीमित करती हैं:

ए. इसमें क्लोरीन की मात्रा अधिक होने के कारण जलने पर यह अत्यधिक मात्रा में घना धुआँ उत्सर्जित करता है, जिससे घुटन, दृश्यता में बाधा उत्पन्न होती है और कुछ कार्सिनोजेन और एचसीएल गैस उत्पन्न होती है, जो पर्यावरण को गंभीर रूप से नुकसान पहुँचाती है। कम धुएँ वाले शून्य हैलोजन इन्सुलेशन सामग्री निर्माण तकनीक के विकास के साथ, पीवीसी इन्सुलेशन को धीरे-धीरे प्रतिस्थापित करना केबलों के विकास में एक अपरिहार्य प्रवृत्ति बन गई है।

बी. साधारण पीवीसी इन्सुलेशन में अम्ल, क्षार, गर्म तेल और कार्बनिक विलायकों के प्रति प्रतिरोधक क्षमता कम होती है। रासायनिक सिद्धांत के अनुसार, पीवीसी तार बताए गए विशिष्ट वातावरण में आसानी से क्षतिग्रस्त और टूट सकते हैं। हालांकि, इसकी उत्कृष्ट प्रसंस्करण क्षमता और कम लागत के कारण, पीवीसी केबल का उपयोग घरेलू उपकरणों, प्रकाश व्यवस्था, यांत्रिक उपकरणों, यंत्रों और मीटरों, नेटवर्क संचार, भवन वायरिंग और अन्य क्षेत्रों में व्यापक रूप से किया जाता है।

2. क्रॉस-लिंक्ड पॉलीइथिलीन तार और केबल

क्रॉस-लिंक्ड पीई (इसके बाद संदर्भित)एक्स एल पी ईपॉलीइथिलीन एक प्रकार का पदार्थ है जो उच्च-ऊर्जा किरणों या क्रॉस-लिंकिंग एजेंटों की क्रिया के तहत कुछ निश्चित परिस्थितियों में एक रेखीय आणविक संरचना से त्रि-आयामी संरचना में परिवर्तित हो सकता है। साथ ही, यह थर्मोप्लास्टिक से अघुलनशील थर्मोसेटिंग प्लास्टिक में भी परिवर्तित हो जाता है।

वर्तमान में, तार और केबल इन्सुलेशन के अनुप्रयोग में, मुख्य रूप से तीन क्रॉस-लिंकिंग विधियाँ हैं:

ए. पेरोक्साइड क्रॉस-लिंकिंग: इसमें सबसे पहले उपयुक्त क्रॉस-लिंकिंग एजेंटों और एंटीऑक्सीडेंटों के साथ पॉलीइथिलीन राल का उपयोग किया जाता है, और फिर क्रॉस-लिंक करने योग्य पॉलीइथिलीन मिश्रण कणों का उत्पादन करने के लिए आवश्यकतानुसार अन्य घटक मिलाए जाते हैं। एक्सट्रूज़न प्रक्रिया के दौरान, गर्म भाप क्रॉस-लिंकिंग पाइपों के माध्यम से क्रॉस-लिंकिंग होती है।

बी. सिलान क्रॉस-लिंकिंग (गर्म पानी क्रॉस-लिंकिंग): यह भी रासायनिक क्रॉस-लिंकिंग की एक विधि है। इसकी मुख्य क्रियाविधि विशिष्ट परिस्थितियों में ऑर्गेनोसिलोक्सेन और पॉलीइथिलीन को क्रॉस-लिंक करना है।

और क्रॉस-लिंकिंग की डिग्री आम तौर पर लगभग 60% तक पहुंच सकती है।

C. विकिरण क्रॉस-लिंकिंग: इसमें पॉलीइथिलीन मैक्रोमोलेक्यूल्स में कार्बन परमाणुओं को सक्रिय करने और क्रॉस-लिंकिंग करने के लिए आर-किरणें, अल्फा किरणें और इलेक्ट्रॉन किरणें जैसी उच्च-ऊर्जा किरणों का उपयोग किया जाता है। तारों और केबलों में आमतौर पर उपयोग की जाने वाली उच्च-ऊर्जा किरणें इलेक्ट्रॉन त्वरक द्वारा उत्पन्न इलेक्ट्रॉन किरणें होती हैं। चूंकि यह क्रॉस-लिंकिंग भौतिक ऊर्जा पर निर्भर करती है, इसलिए यह भौतिक क्रॉस-लिंकिंग की श्रेणी में आती है।

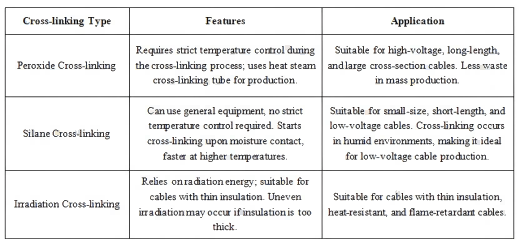

उपरोक्त तीनों अलग-अलग क्रॉसलिंकिंग विधियों की अपनी-अपनी विशिष्ट विशेषताएं और अनुप्रयोग हैं:

थर्मोप्लास्टिक पॉलीइथिलीन (PVC) की तुलना में, XLPE इन्सुलेशन के निम्नलिखित फायदे हैं:

ए. इसने ताप विरूपण प्रतिरोध को बढ़ाया है, उच्च तापमान पर यांत्रिक गुणों में सुधार किया है, और पर्यावरणीय तनाव दरार और ताप वृद्धावस्था के प्रतिरोध में सुधार किया है।

B. इसमें बेहतर रासायनिक स्थिरता और विलायक प्रतिरोध, कम शीत प्रवाह और मूल विद्युत प्रदर्शन में कोई खास बदलाव नहीं होता है। इसका दीर्घकालिक कार्य तापमान 125℃ से 150℃ तक पहुंच सकता है। क्रॉस-लिंक्ड पॉलीइथिलीन से बने इन्सुलेटेड तार और केबल में शॉर्ट-सर्किट प्रतिरोध भी बेहतर होता है, और इसका अल्पकालिक तापमान प्रतिरोध 250℃ तक पहुंच सकता है। समान मोटाई के तारों और केबलों के लिए, क्रॉस-लिंक्ड पॉलीइथिलीन की धारा वहन क्षमता कहीं अधिक होती है।

C. इसमें उत्कृष्ट यांत्रिक, जलरोधी और विकिरण-प्रतिरोधी गुण हैं, इसलिए इसका व्यापक रूप से विभिन्न क्षेत्रों में उपयोग किया जाता है। जैसे: विद्युत उपकरणों के लिए आंतरिक कनेक्शन तार, मोटर लीड, लाइटिंग लीड, ऑटोमोबाइल के लिए कम वोल्टेज सिग्नल नियंत्रण तार, लोकोमोटिव तार, सबवे के लिए तार और केबल, खानों के लिए पर्यावरण संरक्षण केबल, समुद्री केबल, परमाणु ऊर्जा संयंत्र बिछाने के लिए केबल, टीवी के लिए उच्च वोल्टेज तार, एक्स-रे फायरिंग के लिए उच्च वोल्टेज तार और बिजली पारेषण तार और केबल आदि।

एक्सएलपीई इन्सुलेटेड तारों और केबलों के कई महत्वपूर्ण फायदे हैं, लेकिन इनमें कुछ अंतर्निहित कमियां भी हैं जो इनके उपयोग को सीमित करती हैं:

ए. कम ताप-प्रतिरोधी आसंजन क्षमता। निर्धारित तापमान से अधिक तापमान पर तारों को संसाधित और उपयोग करते समय, वे आसानी से आपस में चिपक जाते हैं। गंभीर मामलों में, इससे इन्सुलेशन को नुकसान और शॉर्ट सर्किट हो सकता है।

बी. ऊष्मा चालकता की कम क्षमता। 200℃ से अधिक तापमान पर तारों का इन्सुलेशन अत्यंत नरम हो जाता है। बाहरी बल, दबाव या टक्कर लगने पर तार कट सकते हैं और शॉर्ट सर्किट हो सकता है।

सी. विभिन्न बैचों के बीच रंग अंतर को नियंत्रित करना कठिन है। प्रसंस्करण के दौरान खरोंच, सफेदी और मुद्रित अक्षरों का छिलना जैसी समस्याएं उत्पन्न होने की संभावना रहती है।

डी. 150℃ के तापमान प्रतिरोध ग्रेड वाला एक्सएलपीई इन्सुलेशन पूरी तरह से हैलोजन-मुक्त है और उत्कृष्ट यांत्रिक एवं विद्युत गुणों को बनाए रखते हुए UL1581 मानकों के अनुसार VW-1 दहन परीक्षण को पास कर सकता है। हालांकि, निर्माण तकनीक में अभी भी कुछ बाधाएं हैं और लागत अधिक है।

3. सिलिकॉन रबर के तार और केबल

सिलिकॉन रबर के बहुलक अणु SI-O (सिलिकॉन-ऑक्सीजन) बंधों द्वारा निर्मित श्रृंखला संरचनाएं हैं। SI-O बंध की ऊर्जा 443.5 KJ/MOL है, जो CC बंध ऊर्जा (355 KJ/MOL) से कहीं अधिक है। अधिकांश सिलिकॉन रबर के तार और केबल कोल्ड एक्सट्रूज़न और उच्च तापमान वल्कनीकरण प्रक्रियाओं द्वारा निर्मित होते हैं। विभिन्न सिंथेटिक रबर के तारों और केबलों में, अपनी अनूठी आणविक संरचना के कारण, सिलिकॉन रबर अन्य सामान्य रबरों की तुलना में बेहतर प्रदर्शन करता है।

ए. यह अत्यंत नरम, अच्छी लोचदार, गंधहीन और विषरहित है, तथा उच्च तापमान से अप्रभावित और भीषण ठंड सहन कर सकता है। इसका परिचालन तापमान -90 से 300 डिग्री सेल्सियस तक है। सिलिकॉन रबर साधारण रबर की तुलना में कहीं बेहतर ताप प्रतिरोधक क्षमता रखता है। इसे 200 डिग्री सेल्सियस पर निरंतर और 350 डिग्री सेल्सियस पर कुछ समय के लिए उपयोग किया जा सकता है।

बी. उत्कृष्ट मौसम प्रतिरोधकता। पराबैंगनी किरणों और अन्य जलवायु परिस्थितियों के लंबे समय तक संपर्क में रहने के बाद भी, इसके भौतिक गुणों में केवल मामूली परिवर्तन हुए हैं।

सी. सिलिकॉन रबर की प्रतिरोधकता बहुत अधिक होती है और तापमान और आवृत्ति की एक विस्तृत श्रृंखला में इसका प्रतिरोध स्थिर रहता है।

इसके अलावा, सिलिकॉन रबर में उच्च-वोल्टेज कोरोना डिस्चार्ज और आर्क डिस्चार्ज के प्रति उत्कृष्ट प्रतिरोध क्षमता होती है। सिलिकॉन रबर से बने तार और केबल में उपरोक्त गुण होते हैं और इनका व्यापक रूप से उपयोग टेलीविजन के उच्च-वोल्टेज उपकरणों के तारों, माइक्रोवेव ओवन के उच्च-तापमान प्रतिरोधी तारों, इंडक्शन कुकर के तारों, कॉफी पॉट के तारों, लैंप, यूवी उपकरण, हैलोजन लैंप के लीड, ओवन और पंखों के आंतरिक कनेक्शन तारों में किया जाता है, विशेष रूप से छोटे घरेलू उपकरणों के क्षेत्र में।

हालांकि, इसकी कुछ कमियां भी इसके व्यापक उपयोग को सीमित करती हैं। उदाहरण के लिए:

ए. कमज़ोर टूट-फूट प्रतिरोध। प्रसंस्करण या उपयोग के दौरान, बाहरी बल से दबने, खरोंच लगने और घिसने के कारण इसमें क्षति होने की संभावना रहती है, जिससे शॉर्ट सर्किट हो सकता है। वर्तमान सुरक्षा उपाय के रूप में सिलिकॉन इन्सुलेशन के बाहर कांच के रेशे या उच्च तापमान वाले पॉलिएस्टर रेशे की एक परत चढ़ाई जाती है। हालांकि, प्रसंस्करण के दौरान, बाहरी बल से दबने के कारण होने वाली चोटों से यथासंभव बचना आवश्यक है।

B. वर्तमान में वल्कनीकरण मोल्डिंग में मुख्य रूप से उपयोग किया जाने वाला वल्कनीकरण एजेंट डबल, टू, फोर है। इस वल्कनीकरण एजेंट में क्लोरीन होता है। पूरी तरह से हैलोजन-मुक्त वल्कनीकरण एजेंटों (जैसे प्लैटिनम वल्कनीकरण) के उत्पादन वातावरण के तापमान के लिए सख्त आवश्यकताएं होती हैं और ये महंगे होते हैं। इसलिए, वायर हार्नेस की प्रोसेसिंग करते समय निम्नलिखित बातों का ध्यान रखना चाहिए: प्रेशर व्हील का दबाव बहुत अधिक नहीं होना चाहिए। उत्पादन प्रक्रिया के दौरान टूटने से बचाने के लिए रबर सामग्री का उपयोग करना सबसे अच्छा है, क्योंकि इससे दबाव प्रतिरोध क्षमता कम हो सकती है।

4. क्रॉस-लिंक्ड एथिलीन प्रोपाइलीन डायीन मोनोमर (ईपीडीएम) रबर (एक्सएलईपीडीएम) तार

क्रॉस-लिंक्ड एथिलीन प्रोपाइलीन डायीन मोनोमर (ईपीडीएम) रबर, एथिलीन, प्रोपाइलीन और एक गैर-संयुग्मित डायीन का एक टेरपॉलिमर है, जो रासायनिक या विकिरण विधियों द्वारा क्रॉस-लिंक्ड होता है। क्रॉस-लिंक्ड ईपीडीएम रबर इन्सुलेटेड तार, पॉलीओलेफिन इन्सुलेटेड तार और साधारण रबर इन्सुलेटेड तार दोनों के लाभों को संयोजित करता है।

ए. नरम, लचीला, लोचदार, उच्च तापमान पर चिपकने वाला नहीं, दीर्घकालिक उम्र बढ़ने के प्रति प्रतिरोधी और कठोर मौसम की स्थिति (-60 से 125℃) के प्रति प्रतिरोधी।

बी. ओजोन प्रतिरोध, यूवी प्रतिरोध, विद्युत इन्सुलेशन प्रतिरोध और रासायनिक संक्षारण प्रतिरोध।

C. इसकी तेल और विलायक प्रतिरोधकता सामान्य प्रयोजन वाले क्लोरोप्रीन रबर इन्सुलेशन के समान है। इसे साधारण गर्म एक्सट्रूज़न उपकरण द्वारा संसाधित किया जाता है और विकिरण क्रॉस-लिंकिंग विधि अपनाई जाती है, जो प्रक्रिया में सरल और कम लागत वाली है। क्रॉस-लिंक्ड एथिलीन प्रोपाइलीन डायीन मोनोमर (EPDM) रबर इन्सुलेटेड तारों में उपरोक्त अनेक लाभ हैं और इनका व्यापक रूप से प्रशीतन कंप्रेसर लीड, जलरोधी मोटर लीड, ट्रांसफार्मर लीड, खानों, ड्रिलिंग, ऑटोमोबाइल, चिकित्सा उपकरणों, जहाजों और विद्युत उपकरणों की सामान्य आंतरिक वायरिंग जैसे क्षेत्रों में उपयोग किया जाता है।

एक्सएलईपीडीएम तारों के मुख्य नुकसान निम्नलिखित हैं:

ए. एक्सएलपीई और पीवीसी तारों की तरह, इसमें अपेक्षाकृत कम फटने का प्रतिरोध होता है।

बी. खराब आसंजन और स्व-आसंजन बाद की प्रक्रियात्मकता को प्रभावित करते हैं।

5. फ्लोरोप्लास्टिक तार और केबल

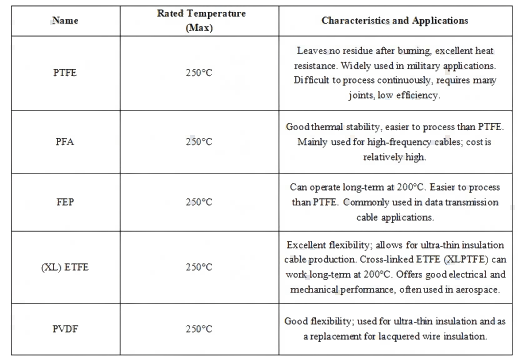

सामान्य पॉलीइथिलीन और पॉलीविनाइल क्लोराइड केबलों की तुलना में, फ्लोरोप्लास्टिक केबलों में निम्नलिखित प्रमुख विशेषताएं हैं:

ए. उच्च तापमान प्रतिरोधी फ्लोरोप्लास्टिक में असाधारण तापीय स्थिरता होती है, जिससे फ्लोरोप्लास्टिक केबल 150 से 250 डिग्री सेल्सियस तक के उच्च तापमान वाले वातावरण में भी काम कर सकते हैं। समान अनुप्रस्थ काट क्षेत्रफल वाले चालकों की स्थिति में, फ्लोरोप्लास्टिक केबल अधिक अनुमेय धारा संचारित कर सकते हैं, जिससे इस प्रकार के इन्सुलेटेड तार के अनुप्रयोग का दायरा काफी बढ़ जाता है। इस अद्वितीय गुण के कारण, फ्लोरोप्लास्टिक केबलों का उपयोग अक्सर विमानों, जहाजों, उच्च तापमान भट्टियों और इलेक्ट्रॉनिक उपकरणों में आंतरिक वायरिंग और लीड तारों के लिए किया जाता है।

बी. उत्कृष्ट अग्निरोधक क्षमता: फ्लोरोप्लास्टिक का ऑक्सीजन सूचकांक उच्च होता है, और जलने पर, आग का फैलाव सीमित होता है, जिससे कम धुआं उत्पन्न होता है। इससे बना तार उन उपकरणों और स्थानों के लिए उपयुक्त है जहां अग्निरोधक क्षमता के लिए सख्त आवश्यकताएं होती हैं। उदाहरण के लिए: कंप्यूटर नेटवर्क, मेट्रो, वाहन, ऊंची इमारतें और अन्य सार्वजनिक स्थान आदि। आग लगने पर, लोगों को घने धुएं से प्रभावित हुए बिना सुरक्षित स्थान पर जाने का समय मिल जाता है, जिससे बचाव कार्य के लिए बहुमूल्य समय प्राप्त होता है।

C. उत्कृष्ट विद्युत प्रदर्शन: पॉलीइथिलीन की तुलना में, फ्लोरोप्लास्टिक का डाइइलेक्ट्रिक स्थिरांक कम होता है। इसलिए, समान संरचना वाले समाक्षीय केबलों की तुलना में, फ्लोरोप्लास्टिक केबलों में क्षीणन कम होता है और ये उच्च आवृत्ति सिग्नल संचरण के लिए अधिक उपयुक्त होते हैं। आजकल, केबलों का बढ़ता उपयोग एक चलन बन गया है। साथ ही, फ्लोरोप्लास्टिक के उच्च तापमान प्रतिरोध के कारण, इनका उपयोग आमतौर पर संचरण और संचार उपकरणों के आंतरिक तारों, वायरलेस संचरण फीडर और ट्रांसमीटरों के बीच जम्पर के रूप में, और वीडियो और ऑडियो केबलों के रूप में किया जाता है। इसके अतिरिक्त, फ्लोरोप्लास्टिक केबलों में अच्छी डाइइलेक्ट्रिक क्षमता और इन्सुलेशन प्रतिरोध होता है, जो इन्हें महत्वपूर्ण उपकरणों और मीटरों के नियंत्रण केबलों के रूप में उपयोग के लिए उपयुक्त बनाता है।

डी. उत्तम यांत्रिक और रासायनिक गुण: फ्लोरोप्लास्टिक में उच्च रासायनिक बंधन ऊर्जा, उच्च स्थिरता होती है, तापमान परिवर्तन से लगभग अप्रभावित रहता है, और इसमें उत्कृष्ट मौसम प्रतिरोधकता और यांत्रिक शक्ति होती है। साथ ही, यह विभिन्न अम्लों, क्षारों और कार्बनिक विलायकों से भी अप्रभावित रहता है। इसलिए, यह उन वातावरणों के लिए उपयुक्त है जहां जलवायु परिवर्तन और संक्षारक परिस्थितियां काफी अधिक होती हैं, जैसे कि पेट्रोकेमिकल्स, तेल शोधन और तेल कुओं के उपकरण नियंत्रण।

ई. वेल्डिंग कनेक्शन को सुगम बनाता है: इलेक्ट्रॉनिक उपकरणों में, कई कनेक्शन वेल्डिंग द्वारा किए जाते हैं। सामान्य प्लास्टिक का गलनांक कम होने के कारण, वे उच्च तापमान पर आसानी से पिघल जाते हैं, जिसके लिए कुशल वेल्डिंग कौशल की आवश्यकता होती है। इसके अलावा, कुछ वेल्डिंग बिंदुओं को एक निश्चित समय तक वेल्डिंग की आवश्यकता होती है, यही कारण है कि फ्लोरोप्लास्टिक केबल लोकप्रिय हैं। उदाहरण के लिए, संचार उपकरणों और इलेक्ट्रॉनिक उपकरणों की आंतरिक वायरिंग में इनका उपयोग होता है।

बेशक, फ्लोरोप्लास्टिक में अभी भी कुछ कमियां हैं जो उनके उपयोग को सीमित करती हैं:

ए. कच्चे माल की कीमत अधिक है। वर्तमान में, घरेलू उत्पादन अभी भी मुख्य रूप से आयात पर निर्भर है (जापान की डाइकिन और संयुक्त राज्य अमेरिका की ड्यूपोंट)। यद्यपि हाल के वर्षों में घरेलू फ्लोरोप्लास्टिक का तेजी से विकास हुआ है, फिर भी उत्पादन की किस्में सीमित हैं। आयातित सामग्रियों की तुलना में, थर्मल स्थिरता और अन्य व्यापक गुणों में अभी भी कुछ कमी है।

बी. अन्य इन्सुलेटिंग सामग्रियों की तुलना में, उत्पादन प्रक्रिया अधिक कठिन है, उत्पादन दक्षता कम है, मुद्रित अक्षर आसानी से गिर जाते हैं और नुकसान अधिक होता है, जिससे उत्पादन लागत अपेक्षाकृत अधिक हो जाती है।

निष्कर्षतः, चीन में उपर्युक्त सभी प्रकार के इन्सुलेटिंग पदार्थों, विशेषकर 105℃ से अधिक तापमान प्रतिरोध वाले उच्च-तापमान विशेष इन्सुलेटिंग पदार्थों का अनुप्रयोग अभी भी संक्रमणकालीन अवस्था में है। चाहे वह तार उत्पादन हो या तार हार्नेस प्रसंस्करण, न केवल एक परिपक्व प्रक्रिया मौजूद है, बल्कि इस प्रकार के तार के लाभ और हानियों को तर्कसंगत रूप से समझने की प्रक्रिया भी चल रही है।

पोस्ट करने का समय: 27 मई 2025