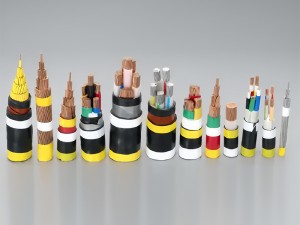

केबल की संरचना देखने में सरल लगती है, लेकिन वास्तव में, इसके प्रत्येक घटक का अपना महत्वपूर्ण उद्देश्य होता है, इसलिए केबल के निर्माण के समय प्रत्येक घटक की सामग्री का सावधानीपूर्वक चयन किया जाना चाहिए, ताकि संचालन के दौरान इन सामग्रियों से बने केबल की विश्वसनीयता सुनिश्चित हो सके।

1. चालक सामग्री

ऐतिहासिक रूप से, बिजली के तार के कंडक्टरों के लिए तांबा और एल्युमीनियम का उपयोग किया जाता था। सोडियम का भी संक्षिप्त रूप से प्रयोग किया गया था। तांबा और एल्युमीनियम की विद्युत चालकता बेहतर होती है, और समान धारा संचारित करने पर तांबे की मात्रा अपेक्षाकृत कम होती है, इसलिए तांबे के कंडक्टर का बाहरी व्यास एल्युमीनियम कंडक्टर की तुलना में छोटा होता है। एल्युमीनियम की कीमत तांबे से काफी कम होती है। इसके अलावा, तांबे का घनत्व एल्युमीनियम से अधिक होने के कारण, समान धारा वहन क्षमता होने पर भी, एल्युमीनियम कंडक्टर का अनुप्रस्थ काट तांबे के कंडक्टर की तुलना में बड़ा होता है, लेकिन एल्युमीनियम कंडक्टर का तार तांबे के तार की तुलना में हल्का होता है।

2. इन्सुलेशन सामग्री

मोटर वाहन (एमवी) पावर केबलों में कई प्रकार के इन्सुलेटिंग पदार्थ उपयोग किए जा सकते हैं, जिनमें उन्नत तकनीक से युक्त इम्प्रग्नेटेड पेपर इन्सुलेशन पदार्थ भी शामिल हैं, जिनका उपयोग 100 वर्षों से अधिक समय से सफलतापूर्वक किया जा रहा है। आज, एक्सट्रूडेड पॉलीमर इन्सुलेशन को व्यापक रूप से स्वीकार किया गया है। एक्सट्रूडेड पॉलीमर इन्सुलेशन पदार्थों में पीई (एलडीपीई और एचडीपीई), एक्सएलपीई, डब्ल्यूटीआर-एक्सएलपीई और ईपीआर शामिल हैं। ये पदार्थ थर्मोप्लास्टिक और थर्मोसेटिंग दोनों प्रकार के होते हैं। थर्मोप्लास्टिक पदार्थ गर्म करने पर विकृत हो जाते हैं, जबकि थर्मोसेट पदार्थ परिचालन तापमान पर अपना आकार बनाए रखते हैं।

2.1. कागज इन्सुलेशन

शुरुआत में, कागज से लेपित केबल कम भार वहन करते हैं और अपेक्षाकृत अच्छी तरह से रखरखाव योग्य होते हैं। हालांकि, बिजली उपयोगकर्ता केबल पर भार का बोझ लगातार बढ़ाते जाते हैं, जिससे उपयोग की मूल स्थितियां वर्तमान केबल की आवश्यकताओं के अनुरूप नहीं रह जातीं। ऐसे में, पहले का अच्छा अनुभव भविष्य में केबल के अच्छे प्रदर्शन का संकेत नहीं देता। हाल के वर्षों में, कागज से लेपित केबलों का उपयोग बहुत कम हो गया है।

2.2.पीवीसी

पीवीसी का उपयोग अभी भी कम वोल्टेज वाले 1kV केबलों के लिए इन्सुलेटिंग सामग्री के रूप में किया जाता है और यह आवरण सामग्री के रूप में भी काम करता है। हालांकि, केबल इन्सुलेशन में पीवीसी का उपयोग तेजी से एक्सएलपीई द्वारा प्रतिस्थापित किया जा रहा है, और आवरण में इसका उपयोग तेजी से लीनियर लो डेंसिटी पॉलीइथिलीन (LLDPE), मीडियम डेंसिटी पॉलीइथिलीन (MDPE) या हाई डेंसिटी पॉलीइथिलीन (HDPE) द्वारा प्रतिस्थापित किया जा रहा है, और गैर-पीवीसी केबलों की जीवनचक्र लागत कम होती है।

2.3. पॉलीइथिलीन (पीई)

कम घनत्व वाले पॉलीइथिलीन (LDPE) का विकास 1930 के दशक में हुआ था और अब इसका उपयोग क्रॉसलिंक्ड पॉलीइथिलीन (XLPE) और जल-प्रतिरोधी ट्री क्रॉसलिंक्ड पॉलीइथिलीन (WTR-XLPE) सामग्रियों के लिए आधार राल के रूप में किया जाता है। ऊष्मारोधी अवस्था में, पॉलीइथिलीन का अधिकतम परिचालन तापमान 75°C होता है, जो कागज से इन्सुलेटेड केबलों के परिचालन तापमान (80-90°C) से कम है। क्रॉसलिंक्ड पॉलीइथिलीन (XLPE) के आगमन से यह समस्या हल हो गई है, जो कागज से इन्सुलेटेड केबलों के सेवा तापमान के बराबर या उससे अधिक तापमान सहन कर सकता है।

2.4.क्रॉस-लिंक्ड पॉलीइथिलीन (XLPE)

एक्सएलपीई एक थर्मोसेटिंग सामग्री है जो कम घनत्व वाले पॉलीइथिलीन (एलडीपीई) को क्रॉसलिंकिंग एजेंट (जैसे पेरोक्साइड) के साथ मिलाकर बनाई जाती है।

एक्सएलपीई इन्सुलेटेड केबल का अधिकतम चालक परिचालन तापमान 90°C है, ओवरलोड परीक्षण 140°C तक किया जा सकता है, और शॉर्ट-सर्किट तापमान 250°C तक पहुंच सकता है। एक्सएलपीई में उत्कृष्ट परावैद्युत गुण होते हैं और इसका उपयोग 600V से 500kV की वोल्टेज सीमा में किया जा सकता है।

2.5. जल प्रतिरोधी क्रॉस-लिंक्ड पॉलीइथिलीन (WTR-XLPE)

वाटर ट्री फेनोमेनन एक्सएलपीई केबल की सर्विस लाइफ को कम कर देता है। वाटर ट्री की वृद्धि को कम करने के कई तरीके हैं, लेकिन सबसे आम तौर पर स्वीकृत तरीकों में से एक है वाटर ट्री की वृद्धि को रोकने के लिए विशेष रूप से निर्मित इन्सुलेशन सामग्री का उपयोग करना, जिसे वाटर-रेज़िस्टेंट ट्री क्रॉस-लिंक्ड पॉलीइथिलीन (डब्ल्यूटीआर-एक्सएलपीई) कहा जाता है।

2.6. एथिलीन प्रोपाइलीन रबर (ईपीआर)

ईपीआर एक थर्मोसेटिंग पदार्थ है जो एथिलीन, प्रोपाइलीन (कभी-कभी एक तीसरा मोनोमर भी शामिल होता है) से बना होता है, और इन तीनों मोनोमरों के कोपॉलिमर को एथिलीन प्रोपाइलीन डायीन रबर (ईपीडीएम) कहा जाता है। तापमान की एक विस्तृत श्रृंखला में, ईपीआर हमेशा नरम रहता है और इसमें कोरोना प्रतिरोध अच्छा होता है। हालांकि, ईपीआर पदार्थ की डाइइलेक्ट्रिक हानि एक्सएलपीई और डब्ल्यूटीआर-एक्सएलपीई की तुलना में काफी अधिक होती है।

3. इन्सुलेशन वल्कनीकरण प्रक्रिया

क्रॉसलिंकिंग प्रक्रिया प्रयुक्त पॉलीमर के अनुसार विशिष्ट होती है। क्रॉसलिंक्ड पॉलीमर्स का निर्माण एक मैट्रिक्स पॉलीमर से शुरू होता है और फिर मिश्रण बनाने के लिए स्टेबलाइजर और क्रॉसलिंकर मिलाए जाते हैं। क्रॉसलिंकिंग प्रक्रिया आणविक संरचना में अधिक जुड़ाव बिंदु जोड़ती है। एक बार क्रॉसलिंक हो जाने पर, पॉलीमर आणविक श्रृंखला लोचदार बनी रहती है, लेकिन इसे पूरी तरह से तरल अवस्था में नहीं तोड़ा जा सकता है।

4. चालक परिरक्षण और इन्सुलेट परिरक्षण सामग्री

विद्युत क्षेत्र को एकसमान बनाने और विद्युत क्षेत्र को केबल के इन्सुलेटेड कोर में समाहित रखने के लिए, चालक और इन्सुलेशन की बाहरी सतह पर अर्ध-चालक परिरक्षण परत चढ़ाई जाती है। इस सामग्री में इंजीनियरिंग ग्रेड का कार्बन ब्लैक पदार्थ होता है, जिससे केबल की परिरक्षण परत आवश्यक सीमा के भीतर स्थिर चालकता प्राप्त कर सके।

पोस्ट करने का समय: 12 अप्रैल 2024