सारांश: तार और केबल के लिए सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री के क्रॉस-लिंकिंग सिद्धांत, वर्गीकरण, निर्माण, प्रक्रिया और उपकरण का संक्षेप में वर्णन किया गया है, और अनुप्रयोग और उपयोग में सिलान प्राकृतिक रूप से क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री की कुछ विशेषताओं के साथ-साथ सामग्री की क्रॉस-लिंकिंग स्थिति को प्रभावित करने वाले कारकों का परिचय दिया गया है।

मुख्य शब्द: सिलान क्रॉस-लिंकिंग; प्राकृतिक क्रॉस-लिंकिंग; पॉलीइथिलीन; इन्सुलेशन; तार और केबल

सिलाने क्रॉस-लिंक्ड पॉलीइथिलीन केबल सामग्री का उपयोग अब तार और केबल उद्योग में कम वोल्टेज वाले बिजली केबलों के लिए इन्सुलेटिंग सामग्री के रूप में व्यापक रूप से किया जाता है। क्रॉस-लिंक्ड तार और केबल के निर्माण में, और पेरोक्साइड क्रॉस-लिंकिंग और विकिरण क्रॉस-लिंकिंग की तुलना में, इस सामग्री के निर्माण में आवश्यक उपकरण सरल, संचालन में आसान, कुल लागत कम और अन्य लाभ हैं, जिससे यह इन्सुलेशन सहित कम वोल्टेज वाले क्रॉस-लिंक्ड केबलों के लिए अग्रणी सामग्री बन गई है।

1. सिलान क्रॉस-लिंक्ड केबल सामग्री का क्रॉस-लिंकिंग सिद्धांत

सिलान क्रॉस-लिंक्ड पॉलीइथिलीन के निर्माण में दो मुख्य प्रक्रियाएँ शामिल हैं: ग्राफ्टिंग और क्रॉस-लिंकिंग। ग्राफ्टिंग प्रक्रिया में, मुक्त आरंभकर्ता की क्रिया और पायरोलिसिस के तहत बहुलक तृतीयक कार्बन परमाणु पर स्थित अपने H-परमाणु को खो देता है और मुक्त मूलकों में परिवर्तित हो जाता है, जो विनाइल सिलान के –CH=CH2 समूह के साथ अभिक्रिया करके ट्राइऑक्सिसिलिल एस्टर समूह युक्त ग्राफ्टेड बहुलक का निर्माण करते हैं। क्रॉस-लिंकिंग प्रक्रिया में, ग्राफ्ट बहुलक को पहले जल की उपस्थिति में जल अपघटित करके सिलानोल का निर्माण किया जाता है, और –OH समीपस्थ Si-OH समूह के साथ संघनित होकर Si-O-Si बंध बनाता है, इस प्रकार बहुलक वृहदक अणुओं की क्रॉस-लिंकिंग होती है।

2. सिलान क्रॉस-लिंक्ड केबल सामग्री और इसकी केबल उत्पादन विधि

जैसा कि आप जानते हैं, सिलान क्रॉस-लिंक्ड केबलों और उनके केबलों के उत्पादन के लिए दो-चरणीय और एक-चरणीय विधियाँ उपलब्ध हैं। दो-चरणीय विधि और एक-चरणीय विधि में अंतर यह है कि सिलान ग्राफ्टिंग प्रक्रिया कहाँ की जाती है। दो-चरणीय विधि में ग्राफ्टिंग प्रक्रिया केबल सामग्री निर्माता के यहाँ की जाती है, जबकि एक-चरणीय विधि में ग्राफ्टिंग प्रक्रिया केबल निर्माण संयंत्र में की जाती है। बाज़ार में सबसे अधिक हिस्सेदारी रखने वाली दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री तथाकथित A और B सामग्रियों से बनी होती है, जिसमें A सामग्री सिलान से ग्राफ्टेड पॉलीइथिलीन होती है और B सामग्री उत्प्रेरक मास्टर बैच होती है। इन्सुलेटिंग कोर को गर्म पानी या भाप में क्रॉस-लिंक किया जाता है।

एक अन्य प्रकार का दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इंसुलेटर भी है, जहाँ A सामग्री को एक अलग तरीके से उत्पादित किया जाता है, संश्लेषण के दौरान विनाइल सिलान को सीधे पॉलीइथिलीन में मिलाकर सिलान शाखित श्रृंखलाओं वाला पॉलीइथिलीन प्राप्त किया जाता है।

एक-चरण विधि के भी दो प्रकार होते हैं। पारंपरिक एक-चरण प्रक्रिया में, विशेष परिशुद्धता मापन प्रणाली द्वारा निर्धारित अनुपात में विभिन्न कच्चे माल को एक विशेष रूप से डिज़ाइन किए गए एक्सट्रूडर में डाला जाता है, जिससे केबल इन्सुलेशन कोर की ग्राफ्टिंग और एक्सट्रूज़न प्रक्रिया एक ही चरण में पूरी हो जाती है। इस प्रक्रिया में दानेदार बनाने की आवश्यकता नहीं होती है, केबल सामग्री संयंत्र की भागीदारी भी आवश्यक नहीं होती है, और केबल कारखाने द्वारा इसे स्वयं पूरा किया जाता है। इस एक-चरण सिलान क्रॉस-लिंक्ड केबल उत्पादन उपकरण और निर्माण तकनीक का अधिकांश भाग विदेशों से आयात किया जाता है और यह महंगा होता है।

केबल सामग्री निर्माताओं द्वारा उत्पादित एक अन्य प्रकार की एक-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन सामग्री में सभी कच्चे माल को एक विशेष विधि द्वारा निर्धारित अनुपात में मिलाया जाता है, पैक किया जाता है और बेचा जाता है। इसमें कोई ए और बी सामग्री नहीं होती है, केबल संयंत्र में केबल इन्सुलेशन कोर की ग्राफ्टिंग और एक्सट्रूज़न प्रक्रिया को एक ही समय में एक्सट्रूडर में सीधे पूरा किया जा सकता है। इस विधि की अनूठी विशेषता यह है कि इसमें महंगे विशेष एक्सट्रूडर की आवश्यकता नहीं होती है, क्योंकि सिलान ग्राफ्टिंग प्रक्रिया एक साधारण पीवीसी एक्सट्रूडर में पूरी की जा सकती है, और दो-चरणीय विधि एक्सट्रूज़न से पहले ए और बी सामग्रियों को मिलाने की आवश्यकता को समाप्त कर देती है।

3. फॉर्मूलेशन संरचना

सिलान क्रॉस-लिंक्ड पॉलीइथिलीन केबल सामग्री का निर्माण आम तौर पर आधार सामग्री राल, आरंभकर्ता, सिलान, एंटीऑक्सीडेंट, बहुलकीकरण अवरोधक, उत्प्रेरक आदि से मिलकर बनता है।

(1) आधार राल सामान्यतः 2 के गलनांक सूचकांक (MI) वाला निम्न घनत्व पॉलीइथिलीन (LDPE) राल होता है, लेकिन हाल ही में, सिंथेटिक राल प्रौद्योगिकी के विकास और लागत के दबाव के कारण, रैखिक निम्न घनत्व पॉलीइथिलीन (LLDPE) का भी इस सामग्री के लिए आधार राल के रूप में उपयोग किया जाने लगा है या आंशिक रूप से उपयोग किया जाने लगा है। विभिन्न रालों की आंतरिक वृहद आणविक संरचना में अंतर के कारण ग्राफ्टिंग और क्रॉस-लिंकिंग पर अक्सर महत्वपूर्ण प्रभाव पड़ता है, इसलिए विभिन्न आधार रालों का उपयोग करके या विभिन्न निर्माताओं से एक ही प्रकार के राल का उपयोग करके सूत्र को संशोधित किया जाएगा।

(2) आमतौर पर इस्तेमाल होने वाला इनिशिएटर डाइआइसोप्रोपिल पेरोक्साइड (डीसीपी) है। समस्या की सही मात्रा का पता लगाना महत्वपूर्ण है; बहुत कम मात्रा से सिलान ग्राफ्टिंग अपर्याप्त हो जाती है; बहुत अधिक मात्रा से पॉलीइथिलीन क्रॉस-लिंकिंग हो जाती है, जिससे इसकी तरलता कम हो जाती है, एक्सट्रूडेड इंसुलेशन कोर की सतह खुरदरी हो जाती है और सिस्टम को दबाना मुश्किल हो जाता है। चूंकि मिलाए जाने वाले इनिशिएटर की मात्रा बहुत कम और संवेदनशील होती है, इसलिए इसे समान रूप से फैलाना महत्वपूर्ण है, इसलिए इसे आमतौर पर सिलान के साथ ही मिलाया जाता है।

(3) सिलान में आमतौर पर विनाइल असंतृप्त सिलान का उपयोग किया जाता है, जिसमें विनाइल ट्राइमेथॉक्सीसिलान (A2171) और विनाइल ट्राइएथॉक्सीसिलान (A2151) शामिल हैं। A2171 की तीव्र जल अपघटन दर के कारण, इसे अधिक पसंद किया जाता है। इसी प्रकार, सिलान मिलाने में एक समस्या है। वर्तमान में, केबल सामग्री निर्माता लागत कम करने के लिए इसकी न्यूनतम मात्रा निर्धारित करने का प्रयास कर रहे हैं, क्योंकि सिलान आयातित होने के कारण इसकी कीमत अधिक है।

(4) पॉलीइथिलीन प्रसंस्करण और केबल के जीर्णता रोधक गुणों को सुनिश्चित करने के लिए एंटीऑक्सीडेंट मिलाया जाता है। सिलान ग्राफ्टिंग प्रक्रिया में एंटीऑक्सीडेंट ग्राफ्टिंग प्रतिक्रिया को बाधित करने का कार्य करता है, इसलिए ग्राफ्टिंग प्रक्रिया में एंटीऑक्सीडेंट मिलाते समय सावधानी बरतनी चाहिए और डीसीपी की मात्रा के अनुसार ही इसकी मात्रा का चयन करना चाहिए। दो-चरणीय क्रॉस-लिंकिंग प्रक्रिया में, अधिकांश एंटीऑक्सीडेंट उत्प्रेरक के मुख्य बैच में मिलाया जा सकता है, जिससे ग्राफ्टिंग प्रक्रिया पर प्रभाव कम हो जाता है। एक-चरणीय क्रॉस-लिंकिंग प्रक्रिया में, एंटीऑक्सीडेंट पूरी ग्राफ्टिंग प्रक्रिया में मौजूद होता है, इसलिए इसके प्रकार और मात्रा का चयन अधिक महत्वपूर्ण है। आमतौर पर उपयोग किए जाने वाले एंटीऑक्सीडेंट 1010, 168, 330 आदि हैं।

(5) ग्राफ्टिंग और क्रॉस-लिंकिंग प्रक्रिया में होने वाली कुछ साइड प्रतिक्रियाओं को रोकने के लिए पॉलीमराइजेशन अवरोधक मिलाया जाता है। ग्राफ्टिंग प्रक्रिया में एंटी-क्रॉस-लिंकिंग एजेंट मिलाने से C2C क्रॉस-लिंकिंग की घटना को प्रभावी ढंग से कम किया जा सकता है, जिससे प्रसंस्करण की तरलता में सुधार होता है। इसके अलावा, समान परिस्थितियों में ग्राफ्ट मिलाने से पहले पॉलीमराइजेशन अवरोधक पर सिलान के हाइड्रोलिसिस को कम किया जा सकता है, जिससे ग्राफ्ट सामग्री की दीर्घकालिक स्थिरता में सुधार होता है।

(6) उत्प्रेरक अक्सर ऑर्गेनोटिन व्युत्पन्न होते हैं (प्राकृतिक क्रॉसलिंकिंग को छोड़कर), जिनमें सबसे आम डाइब्यूटिलटिन डिलाउरेट (DBDTL) है, जिसे आमतौर पर मास्टरबैच के रूप में मिलाया जाता है। दो-चरणीय प्रक्रिया में, ग्राफ्ट (A सामग्री) और उत्प्रेरक मास्टरबैच (B सामग्री) को अलग-अलग पैक किया जाता है और A सामग्री के पूर्व-क्रॉसलिंकिंग को रोकने के लिए एक्सट्रूडर में डालने से पहले A और B सामग्रियों को एक साथ मिलाया जाता है। एक-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन के मामले में, पैकेज में पॉलीइथिलीन को अभी तक ग्राफ्ट नहीं किया गया है, इसलिए पूर्व-क्रॉसलिंकिंग की कोई समस्या नहीं है और इसलिए उत्प्रेरक को अलग से पैक करने की आवश्यकता नहीं है।

इसके अतिरिक्त, बाजार में मिश्रित सिलान भी उपलब्ध हैं, जो सिलान, आरंभकर्ता, एंटीऑक्सीडेंट, कुछ स्नेहक और तांबा-रोधी एजेंटों का संयोजन हैं, और आमतौर पर केबल संयंत्रों में एक-चरणीय सिलान क्रॉस-लिंकिंग विधियों में उपयोग किए जाते हैं।

इसलिए, सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन का निर्माण, जिसकी संरचना को बहुत जटिल नहीं माना जाता है और प्रासंगिक जानकारी में उपलब्ध है, लेकिन उचित उत्पादन फॉर्मूलेशन को अंतिम रूप देने के लिए कुछ समायोजन की आवश्यकता होती है, जिसके लिए फॉर्मूलेशन में घटकों की भूमिका और प्रदर्शन पर उनके प्रभाव के नियम और उनके पारस्परिक प्रभाव की पूरी समझ आवश्यक है।

केबल सामग्री की कई किस्मों में, सिलान क्रॉस-लिंक्ड केबल सामग्री (चाहे दो-चरणीय हो या एक-चरणीय) को एकमात्र ऐसी किस्म माना जाता है जिसमें रासायनिक प्रक्रियाएं एक्सट्रूज़न के माध्यम से होती हैं। अन्य किस्में जैसे पॉलीविनाइल क्लोराइड (PVC) केबल सामग्री और पॉलीइथिलीन (PE) केबल सामग्री, एक्सट्रूज़न ग्रेनुलेशन प्रक्रिया एक भौतिक मिश्रण प्रक्रिया है। यहां तक कि रासायनिक क्रॉस-लिंकिंग और विकिरण क्रॉस-लिंकिंग केबल सामग्री में भी, चाहे एक्सट्रूज़न ग्रेनुलेशन प्रक्रिया हो या एक्सट्रूज़न सिस्टम केबल, कोई रासायनिक प्रक्रिया नहीं होती है। इसलिए, तुलनात्मक रूप से, सिलान क्रॉस-लिंक्ड केबल सामग्री और केबल इन्सुलेशन एक्सट्रूज़न के उत्पादन में प्रक्रिया नियंत्रण अधिक महत्वपूर्ण है।

4. दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन उत्पादन प्रक्रिया

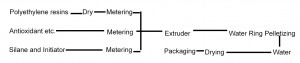

दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन सामग्री 'ए' की उत्पादन प्रक्रिया को चित्र 1 द्वारा संक्षेप में दर्शाया जा सकता है।

चित्र 1 दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री A की उत्पादन प्रक्रिया

दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन की उत्पादन प्रक्रिया के कुछ प्रमुख बिंदु:

(1) सुखाना। पॉलीइथिलीन राल में थोड़ी मात्रा में पानी होता है, इसलिए उच्च तापमान पर एक्सट्रूड करने पर पानी सिलिल समूहों के साथ तेजी से प्रतिक्रिया करके क्रॉस-लिंकिंग उत्पन्न करता है, जिससे पिघले हुए पदार्थ की तरलता कम हो जाती है और प्री-क्रॉस-लिंकिंग हो जाती है। जल शीतलन के बाद भी तैयार सामग्री में पानी मौजूद रहता है, जिसे न हटाने पर प्री-क्रॉस-लिंकिंग हो सकती है, इसलिए इसे सुखाना आवश्यक है। सुखाने की गुणवत्ता सुनिश्चित करने के लिए, एक गहन सुखाने वाली इकाई का उपयोग किया जाता है।

(2) मापन। सामग्री निर्माण की सटीकता महत्वपूर्ण होने के कारण, आमतौर पर आयातित वजन घटाने वाले तराजू का उपयोग किया जाता है। पॉलीइथिलीन राल और एंटीऑक्सीडेंट को एक्सट्रूडर के फीड पोर्ट के माध्यम से मापा और डाला जाता है, जबकि सिलान और इनिशिएटर को एक्सट्रूडर के दूसरे या तीसरे बैरल में तरल पदार्थ पंप द्वारा इंजेक्ट किया जाता है।

(3) एक्सट्रूज़न ग्राफ्टिंग। सिलान की ग्राफ्टिंग प्रक्रिया एक्सट्रूडर में पूरी की जाती है। एक्सट्रूडर की प्रक्रिया सेटिंग्स, जिसमें तापमान, स्क्रू संयोजन, स्क्रू गति और फ़ीड दर शामिल हैं, इस सिद्धांत का पालन करना चाहिए कि एक्सट्रूडर के पहले भाग में सामग्री पूरी तरह से पिघल जाए और समान रूप से मिश्रित हो जाए, जब पेरोक्साइड का समय से पहले अपघटन वांछनीय न हो, और एक्सट्रूडर के दूसरे भाग में पूरी तरह से समान सामग्री पूरी तरह से विघटित हो जाए और ग्राफ्टिंग प्रक्रिया पूरी हो जाए। विशिष्ट एक्सट्रूडर अनुभाग तापमान (एलडीपीई) तालिका 1 में दर्शाए गए हैं।

तालिका 1 दो-चरणीय एक्सट्रूडर ज़ोन का तापमान

| कार्य क्षेत्र | जोन 1 | जोन 2 | जोन 3 ① | जोन 4 | जोन 5 |

| तापमान P °C | 140 | 145 | 120 | 160 | 170 |

| कार्य क्षेत्र | जोन 6 | जोन 7 | जोन 8 | जोन 9 | मुँह मरना |

| तापमान °C | 180 | 190 | 195 | 205 | 195 |

① वह चरण है जहाँ सिलान मिलाया जाता है।

एक्सट्रूडर स्क्रू की गति एक्सट्रूडर में सामग्री के ठहराव समय और मिश्रण प्रभाव को निर्धारित करती है। यदि ठहराव समय कम है, तो पेरोक्साइड अपघटन अपूर्ण होता है; यदि ठहराव समय बहुत लंबा है, तो एक्सट्रूड की गई सामग्री की चिपचिपाहट बढ़ जाती है। सामान्यतः, एक्सट्रूडर में कणिका का औसत ठहराव समय, उत्प्रेरक अपघटन अर्ध-आयु के 5-10 गुना के भीतर नियंत्रित किया जाना चाहिए। फीडिंग गति न केवल सामग्री के ठहराव समय पर, बल्कि सामग्री के मिश्रण और अपघटन पर भी प्रभाव डालती है, इसलिए उपयुक्त फीडिंग गति का चयन करना अत्यंत महत्वपूर्ण है।

(4) पैकेजिंग। दो-चरण सिलान क्रॉस-लिंक्ड इन्सुलेटिंग सामग्री को नमी को दूर करने के लिए सीधे हवा में एल्यूमीनियम-प्लास्टिक मिश्रित बैग में पैक किया जाना चाहिए।

5. एक-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री उत्पादन प्रक्रिया

ग्राफ्टिंग प्रक्रिया के कारण, एक-चरण सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन सामग्री का उपयोग केबल कारखाने में केबल इन्सुलेशन कोर के एक्सट्रूज़न में किया जाता है, इसलिए केबल इन्सुलेशन एक्सट्रूज़न तापमान दो-चरण विधि की तुलना में काफी अधिक होता है। यद्यपि एक-चरण सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन फॉर्मूले में आरंभकर्ता और सिलान के तीव्र फैलाव और सामग्री कतरन को पूरी तरह से ध्यान में रखा गया है, लेकिन ग्राफ्टिंग प्रक्रिया को तापमान द्वारा सुनिश्चित किया जाना आवश्यक है, यही कारण है कि एक-चरण सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन उत्पादन संयंत्र एक्सट्रूज़न तापमान के सही चयन के महत्व पर बार-बार जोर देते हैं। सामान्य अनुशंसित एक्सट्रूज़न तापमान तालिका 2 में दर्शाया गया है।

तालिका 2 प्रत्येक क्षेत्र का एक-चरणीय एक्सट्रूडर तापमान (इकाई: ℃)

| ज़ोन | जोन 1 | जोन 2 | जोन 3 | जोन 4 | निकला हुआ | सिर |

| तापमान | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

यह एक-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन प्रक्रिया की कमजोरियों में से एक है, जिसकी आमतौर पर दो चरणों में केबल को एक्सट्रूड करते समय आवश्यकता नहीं होती है।

6. उत्पादन उपकरण

उत्पादन उपकरण प्रक्रिया नियंत्रण की एक महत्वपूर्ण गारंटी है। सिलान क्रॉस-लिंक्ड केबलों के उत्पादन में प्रक्रिया नियंत्रण की सटीकता का उच्च स्तर आवश्यक होता है, इसलिए उत्पादन उपकरणों का चयन विशेष रूप से महत्वपूर्ण है।

दो-चरणीय सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन सामग्री के उत्पादन के लिए, वर्तमान में घरेलू आइसोट्रोपिक समानांतर ट्विन-स्क्रू एक्सट्रूडर और आयातित भारहीन वजन यंत्रों का उपयोग किया जाता है। ये उपकरण प्रक्रिया नियंत्रण की सटीकता की आवश्यकताओं को पूरा करते हैं। ट्विन-स्क्रू एक्सट्रूडर की लंबाई और व्यास का चयन सामग्री के ठहराव समय को सुनिश्चित करने के लिए किया जाता है, और आयातित भारहीन वजन यंत्रों का चयन अवयवों की सटीकता सुनिश्चित करने के लिए किया जाता है। बेशक, उपकरण के कई ऐसे पहलू हैं जिन पर पूरा ध्यान देने की आवश्यकता है।

जैसा कि पहले उल्लेख किया गया है, केबल संयंत्र में एक-चरण सिलान क्रॉस-लिंक्ड केबल उत्पादन उपकरण आयातित और महंगे हैं, घरेलू उपकरण निर्माताओं के पास समान उत्पादन उपकरण नहीं हैं, इसका कारण उपकरण निर्माताओं और फार्मूला और प्रक्रिया शोधकर्ताओं के बीच सहयोग की कमी है।

7. सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन सामग्री

हाल के वर्षों में विकसित सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटिंग सामग्री को भाप या गर्म पानी में डुबोए बिना, कुछ ही दिनों में प्राकृतिक परिस्थितियों में क्रॉस-लिंक किया जा सकता है। पारंपरिक सिलान क्रॉस-लिंकिंग विधि की तुलना में, यह सामग्री केबल निर्माताओं के लिए उत्पादन प्रक्रिया को कम कर सकती है, जिससे उत्पादन लागत में और कमी आती है और उत्पादन दक्षता बढ़ती है। सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन को केबल निर्माताओं द्वारा तेजी से मान्यता मिल रही है और इसका उपयोग बढ़ रहा है।

हाल के वर्षों में, घरेलू स्तर पर निर्मित सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन परिपक्व हो गया है और इसका बड़े पैमाने पर उत्पादन किया जा रहा है, आयातित सामग्रियों की तुलना में इसकी कीमत में कुछ फायदे हैं।

7.1 प्राकृतिक रूप से क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन के लिए सिलान फॉर्मूलेशन विचार

सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन का उत्पादन दो चरणों वाली प्रक्रिया में किया जाता है, जिसमें बेस रेज़िन, इनिशिएटर, सिलान, एंटीऑक्सीडेंट, पॉलीमराइज़ेशन इनहिबिटर और कैटलिस्ट से युक्त समान फॉर्मूलेशन का उपयोग होता है। सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटर का फॉर्मूलेशन A सामग्री की सिलान ग्राफ्टिंग दर को बढ़ाने और सिलान वार्म वॉटर क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटर की तुलना में अधिक कुशल कैटलिस्ट का चयन करने पर आधारित है। उच्च सिलान ग्राफ्टिंग दर वाली A सामग्री का उपयोग, अधिक कुशल कैटलिस्ट के साथ मिलकर, सिलान क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेटर को कम तापमान और अपर्याप्त नमी में भी तेजी से क्रॉस-लिंक करने में सक्षम बनाता है।

आयातित सिलान प्राकृतिक रूप से क्रॉस-लिंक्ड पॉलीइथिलीन इंसुलेटर के लिए ए-सामग्री का संश्लेषण कोपोलिमराइजेशन द्वारा किया जाता है, जिसमें सिलान की मात्रा को उच्च स्तर पर नियंत्रित किया जा सकता है, जबकि ग्राफ्टिंग द्वारा उच्च ग्राफ्टिंग दर वाली ए-सामग्री का उत्पादन कठिन है। इस प्रक्रिया में प्रयुक्त बेस रेजिन, इनिशिएटर और सिलान की मात्रा और संयोजन में बदलाव और समायोजन किया जाना चाहिए।

रेज़िस्ट का चयन और उसकी मात्रा का समायोजन भी महत्वपूर्ण है, क्योंकि सिलान की ग्राफ्टिंग दर में वृद्धि से अनिवार्य रूप से सीसी क्रॉसलिंकिंग संबंधी दुष्प्रभाव बढ़ जाते हैं। बाद में केबल एक्सट्रूज़न के लिए ए सामग्री की प्रसंस्करण तरलता और सतह की स्थिति में सुधार करने के लिए, सीसी क्रॉसलिंकिंग और पूर्व-क्रॉसलिंकिंग को प्रभावी ढंग से रोकने के लिए उपयुक्त मात्रा में पॉलीमराइजेशन अवरोधक की आवश्यकता होती है।

इसके अतिरिक्त, उत्प्रेरक क्रॉसलिंकिंग दर को बढ़ाने में महत्वपूर्ण भूमिका निभाते हैं और उन्हें संक्रमण धातु-मुक्त तत्वों वाले कुशल उत्प्रेरकों के रूप में चुना जाना चाहिए।

7.2 प्राकृतिक रूप से क्रॉसलिंक्ड पॉलीइथिलीन इन्सुलेशन के लिए सिलान का क्रॉसलिंकिंग समय

प्राकृतिक अवस्था में सिलान प्राकृतिक क्रॉस-लिंक्ड पॉलीइथिलीन इन्सुलेशन के क्रॉस-लिंकिंग को पूरा करने के लिए आवश्यक समय तापमान, आर्द्रता और इन्सुलेशन परत की मोटाई पर निर्भर करता है। तापमान और आर्द्रता जितनी अधिक होगी, इन्सुलेशन परत की मोटाई जितनी कम होगी, क्रॉस-लिंकिंग के लिए आवश्यक समय उतना ही कम होगा, और इसके विपरीत स्थिति में तापमान और आर्द्रता अधिक होगी। चूंकि तापमान और आर्द्रता क्षेत्र और मौसम के अनुसार बदलती रहती है, इसलिए एक ही स्थान पर और एक ही समय में भी आज और कल का तापमान और आर्द्रता भिन्न हो सकती है। इसलिए, सामग्री का उपयोग करते समय, उपयोगकर्ता को स्थानीय और प्रचलित तापमान और आर्द्रता के साथ-साथ केबल की विशिष्टताओं और इन्सुलेशन परत की मोटाई के अनुसार क्रॉस-लिंकिंग समय निर्धारित करना चाहिए।

पोस्ट करने का समय: 13 अगस्त 2022